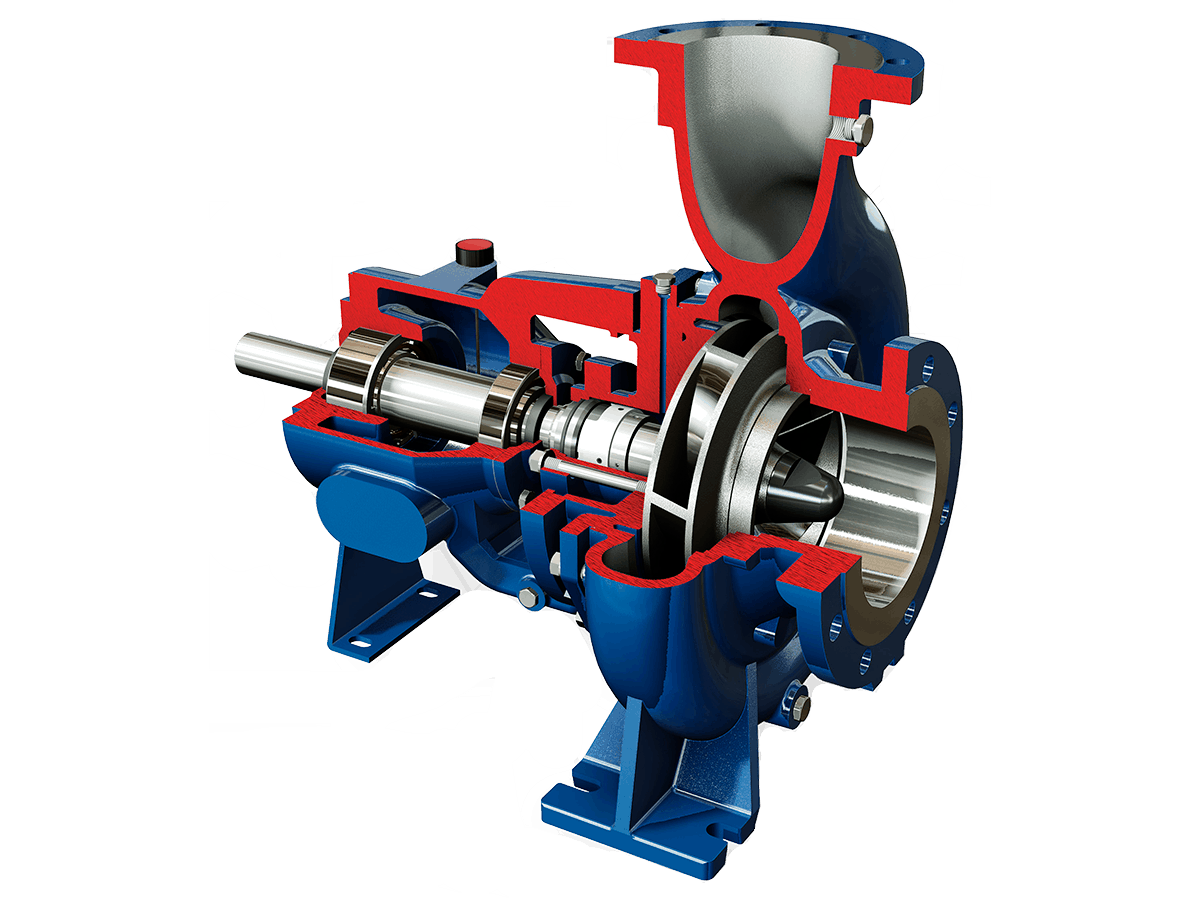

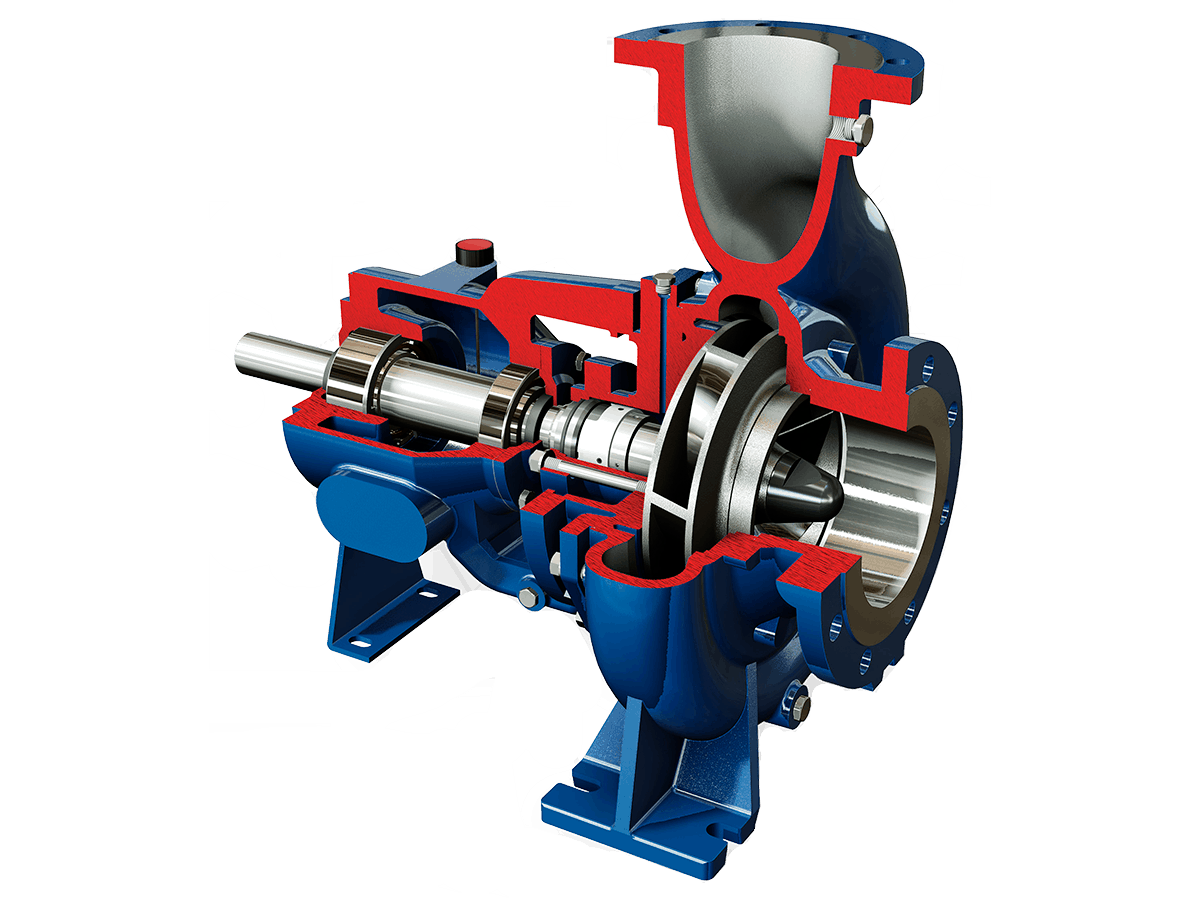

Стійкість до корозії як фактор вибору відцентрового насосу для промисловості

Відцентрові насоси широко застосовуються в промисловості для перекачування різних рідин, включаючи агресивні хімічні сполуки, кислоти, луги та морську воду. Робота в таких умовах вимагає від насосного обладнання високої стійкості до корозії, оскільки контакт з агресивними середовищами може призвести до швидкого руйнування матеріалів, зниження ефективності окремих вузлів або навіть виходу з експлуатації всієї системи в цілому. Так, у це важко повірити, але звичайна солона морська вода вважається агресивним середовищем і здатна з часом зруйнувати недешеве насосне обладнання. Давайте розглянемо основні види корозії, матеріали, які застосовуються в антикорозійних промислових відцентрових насосах, а також критерії вибору відповідного обладнання за даними prytec.com.ua.

Види корозії в агресивному середовищі

Корозія – це процес руйнування металів та сплавів внаслідок хімічної чи електрохімічної взаємодії з навколишнім середовищем. У насосах, що працюють із агресивними рідинами, можуть виникати кілька типів корозії.

Хімічна корозія

Виникає при прямому контакті металу із хімічно активною рідиною. Наприклад, насоси, що перекачують сірчану або соляну кислоту, піддаються інтенсивному руйнуванню, якщо їх матеріал не має достатньої стійкості. Наприклад, звичайна вуглецева сталь руйнується протягом декількох тижнів при контакті з концентрованою сірчаною кислотою, тоді як нержавіюча сталь марки 316L здатна витримувати такі умови роками.

Електрохімічна (гальванічна) корозія

Відбувається при контакті двох різних металів в електролітичному середовищі, наприклад, у морській воді. Один із металів стає анодом і починає руйнуватися швидше. Наприклад, якщо корпус насоса виготовлений з нержавіючої сталі, а кріпильні елементи із звичайної вуглецевої сталі, то кріплення зазнає більш швидкого руйнування.

Ерозійна корозія

Ерозійна корозія деталей промислових насосів пов’язана з механічною дією потоку рідини, що містить абразивні частинки. Відбувається прискорене стирання поверхонь робочих коліс, корпусу та трубопроводів. Насоси, призначені для перекачування рідин з піском, деревиною або металевими частинками, вимагають використання зносостійких матеріалів, таких як дуплексна сталь або кераміка. Звичайна сталь, навіть нержавіюча, істотно знизить вартість відцентрового насоса, але будьте готові до його раннього виходу з ладу при постійній експлуатації.

Корозія під напругою

Виникає при поєднанні механічних навантажень та агресивного хімічного середовища. Може призводити до утворення тріщин та руйнування матеріалу. Робочі колеса з нержавіючої сталі, що працюють під високим тиском в середовищі звичайної морської, але гарячої води, можуть розтріскуватися.

Матеріали насосів, стійкі до корозії

Багато виробників промислових відцентрових насосів мінімізують фактор корозії за рахунок використання спеціальних матеріалів корпусу, робочого колеса та ущільнень насосних установок. Це значно збільшує вартість продукції, але забезпечує тривалу безвідмовну роботу. Давайте ознайомимося із видами антикорозійних матеріалів.

Нержавіюча сталь (марки 304, 316, 904L)

Нержавіюча сталь підходить для агресивних середовищ завдяки своїй високій корозійній стійкості, яка забезпечується низкою особливостей. Основна особливість – наявність на поверхні тонкої пасивної оксидної плівки, що складається з оксиду хрому (Cr₂O₃). Ця плівка запобігає контакту основного металу з агресивними речовинами, самовідновлюється при механічних пошкодженнях, стійко захищає сталь від впливу кислот, лугів і солей. Також нержавіюча сталь містить різні легуючі елементи, що підвищують її стійкість до корозії:

- Хром (Cr, ≥10,5%) – основний елемент, який формує пасивну захисну плівку.

- Нікель (Ni, 8-20%) – покращує корозійну стійкість у кислих середовищах.

- Молібден (Mo, 2-4%) – збільшує стійкість до корозії хлориду (наприклад, у морській воді).

- Азот (N, 0.1-0.2%) – підвищує механічну міцність та стійкість до точкової корозії.

Різні марки нержавіючої сталі підходять для різних агресивних середовищ:

- AISI 304 – базова сталь, підходить для слабокислих та нейтральних середовищ.

- AISI 316/316L – покращений варіант з додаванням молібдену, витримує розведені кислоти та стійкий до солей.

- AISI 904L – преміальний варіант нержавіючої сталі із високою корозійною стійкістю. Компоненти промислових насосів із AISI 904L без проблем витримують навіть сильні кислоти: сірчану та фосфорну.

Дуплексна сталь (наприклад, SAF 2205, 2507)

Це клас нержавіючих сталей, який поєднує в собі переваги аустенітних та феритних сталей. Вона міцна, як вуглецева, і стійка до корозії, як нержавіюча. Дуплексна сталь дорожча за нержавіючу сталь, але набагато дешевше за титан і його сплави. До переваг можна віднести ще й те, що дуплексна сталь у 2 рази міцніша, ніж стандартні нержавіючі сталі AISI 304 та 316, що дозволяє зменшувати товщину стінок конструкцій, знижуючи вагу, а також витримувати високий тиск і працювати в умовах інтенсивного механічного зносу. Наприклад, робочі частини відцентрових насосів Andritz S series виконані саме з дуплексної сталі.

Титан та сплави на його основі

- Повністю інертний до більшості кислот.

- Відмінно підходить для перекачування азотної та фтористоводневої кислоти.

- Недоліки – висока вартість.

Полімерні та композитні матеріали (PTFE, PVDF, FRP)

- PTFE (тефлон) – повністю хімічно інертний матеріал, але має низьку механічну міцність, легко дряпається.

- PVDF – міцніший аналог, стійкий до більшості хімічних сполук.

- FRP (склопластик) – гарне поєднання корозійної стійкості та міцності.

Конструктивні особливості насосів для агресивних середовищ

При виборі відцентрового насоса для роботи в агресивних середовищах важливо враховувати не тільки матеріал, з якого він буде виготовлений, але й конструктивні особливості:

- Наявність герметичної конструкції з магнітною муфтою унеможливлює контакт металевих частин з агресивним середовищем.

- Спеціальні покриття, наприклад, емаль, тефлон або нікелювання здатні продовжити термін служби промислових насосів.

- Роздільні контури охолодження та мастила запобігають забрудненню робочої рідини у разі протікання.

Економічна ефективність та довговічність антикорозійних рішень

Використання насосів із стійких до агресивних середовищ матеріалів знижує витрати на ремонт та заміну обладнання у разі виходу з ладу. Як приклад, порівняння термінів служби у кислому середовищі:

- насос із вуглецевої сталі – до 2 років;

- насос із нержавіючої сталі 316L – 5-7 років;

- насос із титану або його сплавів – понад 15 років.

Робимо висновки

Вибір промислового відцентрового насоса для роботи в агресивних середовищах вимагає врахування хімічних властивостей рідини, типу корозії та матеріалу конструкції насоса. Рекомендації щодо ступеня агресивності середовища:

- Для солоної морської води підійдуть насоси із звичайної нержавіючої сталі або марки AISI 304.

- Для універсального застосування, так звана золота середина, насоси з нержавіючої сталі марки 316/316L, 904L або дуплексної сталі.

- Для сильних кислот рекомендуємо використовувати насоси з нержавіючої сталі AISI 904L, титану або PTFE.

Вибираючи насос для агресивного середовища, важливо враховувати не вартість, а відповідність умовам експлуатації. Правильний вибір дозволить уникнути простоїв та серйозних витрат на ремонт та заміну обладнання в майбутньому.